OLLMORGEN sıvı uygulamaları için standartlaştırılmış bir servo çözümü geliştiriyor

Yazan: Jens Depping, Satış Müdürü Brandlabel, KOLLMORGEN, Ratingen

Valfler dışarı, elektrik motorları içeri: KOLLMORGEN, S700 ürün serisinin servo sürücülerine yönelik olarak hidrolik uygulamalar için hazırlanmış bir tahrik çözümü geliştirdi. Yeni teknoloji, hidrolik sistemin yüksek güç yoğunluğunu gerektiren uygulamalarının enerji verimliliğini arttırıyor. Diğer iki avantajı ise, düzenleme hassasiyeti ve ürün yaşam süresi.

Hidrolik uygulamaların basınç ve hacim akış kontrolü prensip olarak değişken deplasmanlı pompalar aracılığıyla gerçekleştirilir. Standart çözümlerde, deplasman pompalarını tahrik eden görece ilkel asenkron motorlar kullanılır. Buna, görevi hedef değerlere uymak olan bir kontrol elemanı bağlanmıştır. Bu klasik tasarımın düzenlenmesi, basınç transdüserleri, basınç ve akış hızlarının kontrolü üzerinden oldukça kaba ve dolayısıyla hatalı düzenleme değer aralıkları içinde yapılmaktadır. Bunların diğer iki dezavantajı ise, enerji verimliliği ve gürültü emisyonudur, çünkü asenkron motorlar senkron motorlara kıyasla çok fazla reaktif güç ve daha fazla gürültü üretir.

Buna karşın KOLLMORGEN’in çözümü, hidrolik uygulamalarda değişken basınç ve debi oranı ihtiyacını, valfler üzerinden değil de, senkronize servo motorun hızı üzerinden sağlamaktadır. S700 servo sürücü, senkron servo motor ve sabit bir pompa ile bağlantılı İki parametrenin düzenlenmesi görevini üstlenmektedir. Her bir devirle aynı hacmi verir. Sonuç olarak, bu düzenleme fonksiyonunun kontrol niceliğini saf devir sayısına indirir.

Servo sürücüde bağımsız basınç kontrolü

Hidrolik uygulamalar için tasarlanan bu servo tahrik çözümünün yapısı, düzenleme fonksiyonunun akıllı servo sürücü S700 tarafından otonom olarak üstlenilmesini sağlamaktadır. Haberleşme (Fieldbus) veya analog sinyal ile bağlanan kontrol ünitesi sadece, düzenleyici tarafından devir sayısı üzerinden tam olarak uyulan basınç ve hacim değerlerini ön görmektedir. KOLLMORGEN-Geliştirme Mühendisi Georg Jaskowski bu durumu, “16 kHz’lik örnekleme frekansıyla, devir sayılarının ve buna bağlı olarak mükemmel basınç ve hacim değerlerinin hızlı ve hassas kontrolünü sağlayacak konuma ulaşıyoruz” diyerek açıklamaktadır. KOLLMORGEN’in S700 servo sürücüleri içindeki yazılım ayrıca, daha yüksek pompa devir sayılarının bir sonucu olarak verimlilik kompanzasyonlarının yapılmasının yolunu açmaktadır. Georg Jaskowski bu konuda “aynı şey, titreşimleri ve pulsasyonları etkin bir şekilde dengelemek ve böylelikle de kontrol altına almak için yaratılan etkiyle gerçekleştirilen doğrusal enterpolasyonlar için de geçerlidir” diyor. Uygulamada bir başka avantaj, hedef basınçların ve hedef hacimlerin, tahrik düzenleyicisine profiller veya rampa grafikler aracılığıyla tarifler olarak kaydedilmesi ve kontrol ünitesinden derhal çağrılabilir olarak kullanıma sunulmasıdır.

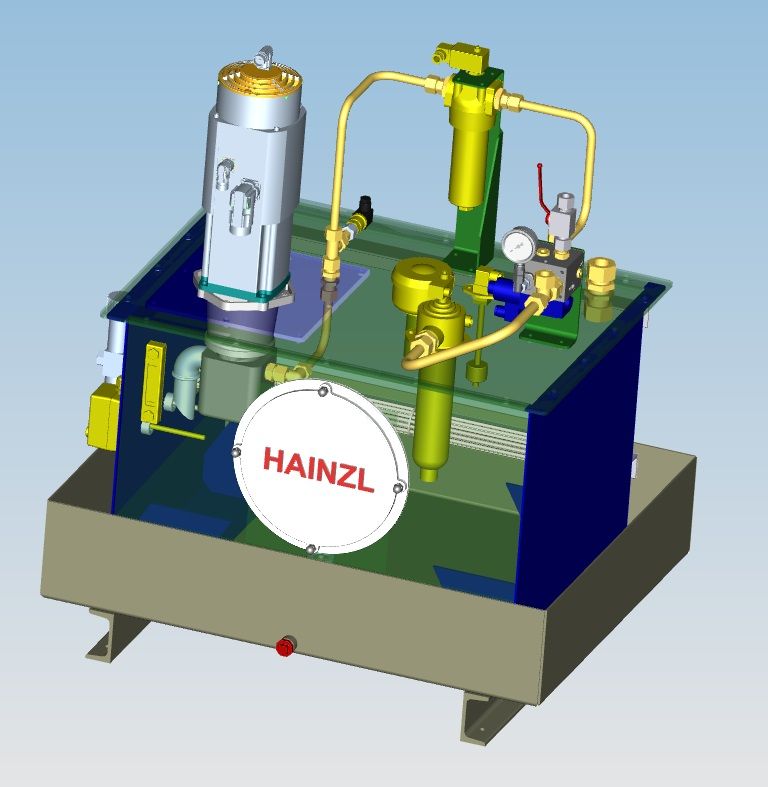

Avusturya şirketi Hainzl, plastik işleme teknolojisinden, elleçleme teknolojisine kadar uzanan çeşitli işler için, küçük ve orta büyüklükteki güç gereksinimleri için tam hidrolik çözümlerin mühendisliği için ana hatlarıyla belirtilen bu avantajlardan yararlanmaktadır. Hainzl Akışkan Teknolojisi Müdürü Peter Schrenk’e göre, 1 ile 20 kW arasındaki elektro hidrolik sistem, sürücünün avantajlarından tam olarak yararlanabilir. Bunun yanı sıra, merkezi sistemler için bir konu başlığı açılabilir. Öte yandan merkezi sistemler eskiden olduğu gibi şimdi de imtiyazlıdır.

Bu teknoloji hızlı hesaplamaktadır..

Linz’de yerleşik akışkan uzmanlarının deneyimlerine göre, geleneksel teknolojiyle kıyaslandığında bir servo pompanın yüksek maliyetini kendisini hızla amorti etmektedir. Peter Schrenk bu konuda “sistem içinde daha az aktüatör var ve böylelikle karmaşıklığı azaltıyoruz” diyor. Çalışma yerindeki ergonomi bakımından bu teknoloji aynı zamanda, daha sessiz çalışan tahrikler ve 75 dB’nin altındaki emisyon değerleri ile öne çıkıyor. Bu durumu Peter Schrenk, “ses üretim yapan işletmelerde giderek artan bir biçimde bir iş güvenliği ve iş sağlığı konusu olmaktadır” diye vurguluyor.

Fakat her şeyden önce söz konusu elektro hidrolik sisteminin temel avantajları, bir proses alanı içindeki hidrolik beslemesini merkezi bir makine grubundan sağlanıp sağlanmadığına bakılmaksızın çok çeşitli kullanım olanaklarında yatmaktadır. Peter Schrenk bu durumu “Hidrolik sistemin yüksek güç yoğunluğu daha kolay kullanıma sunulabilir hale getiriyoruz” diyerek vurgulamaktadır. Kablolar hidrolik sistemin basınçlı hatlarından çok daha kolay döşenebilmektedir. Ayrıca, kompakt üniteler belirgin olarak daha az miktarda hidrolik yağ ile çalışmakta ve bunlar bağlı proses gerçekten hidrolik güce ihtiyaç duyduğunda, sadece aktif çalışma durumunda kalmaktadır. Bunun aksine merkezi sistemler her zaman, özellikle de hidrolik eksenler üretim süreçlerinde zaman-kaydırmalı modda bağlı olarak çalışırken çalışma basıncını korumak zorundadır. Diğer taraftan, KOLLMORGEN AKM ürün serisine ait yüksek dinamik servo motor sayesinde elektro hidrolik sistem, çok hızlı bir şekilde durgun konumdan harekete geçebilmektedir.

Bu yapı uzun vadeli bakıldığında, kayıplar Standby-işletimde artık hiç bir rol oynamadıkları için iyileştirilmiş bir enerji verimliliği sağlamaktadır. Buna hidrolik medyumun daha uzun dayanma süresi eşlik etmektedir, çünkü yağ daha az mekanik zorlanmaya maruz kalmakta ve bunun sonucu çok hızlı eskimemektedir. Avantajları: Düşük işletme maliyeti ve uzun süreli bakım periyotları sayesinde daha fazla kullanıma sunulabilirlik. Buna ilave olarak hidrolik sistemin amaca uygun olarak kullanılmasının sonucu olarak akışkan için daha uzun dayanım süreleri, ortam sıcaklığının aşırı yükselmemesi sağlamaktadır. Bu durum genel olarak azaltılmış kayıp gücün bir sonucudur. Daha az dışarı verilen “atık ısı” meydana geldiği için OEM’ler ve makine operatörleri, süreçlerindeki yükselen sıcaklıkların nasıl kontrol edileceği veya azaltılacağı konusunda daha az düşünmek zorunda kalacaklardır. KOLLMORGEN aynı şekilde motor açısından da ısı girdisinin azaltılmasına katkıda bulunmaktadır. Bu bağlamda AKM servo motorlar yüksek verimlilikleri nedeniyle düşük termal kayıp güçler üretmektedir. Ek olarak, senkron servo motorlar harici fan olmadan çalışır.

Hidrolik sisteme doğru bir frenleme gücü yoktur.

Sıcaklığın ürün yaşam süresi ve enerji verimliliği üzerindeki olumsuz etkisi, özellikle de frenleme kuvvetleri hidrolik sisteme etki ederken, kısmi yük ve bekleme modu (Standby) dışında da etkide bulunur. KOLLMORGEN teknolojisi ile, Hainzl, örneğin, intralojistik prosesler çerçevesinde bazı görevleri de yerine getirmektedir. Bu bağlamda ağır çelik parçaların kaldırılması ve indirilmesi işlemleri sayılabilir. Merkezi bir hidrolik sistemde, indirme sırasında oluşan kinetik enerji sadece yağ tarafından ısı şeklinde emilebilir. Bu durum, bir makinenin (anahtar kelime OEE) genel verimliliğini daha da kötüleştiren ilave soğutma önlemlerine kadar uzanan sonuçlara yol açmaktadır. Hainzl Akışkan Teknolojisi Müdürü bu durumu “KOLLMORGEN ile birlikte geliştirilen elektrohidrolik sistem, fren enerjisini doğrudan motora uygulayabilmeyi mümkün kılıyor” diye açıklamaktadır. Avusturyalılar böylece, tam olarak sürekli düşürme süreçleri içinde, frenleme enerjisini şık ve her şeyden önce de enerji verimliliği sağlayarak geri besleme olanağına sahip olmaktadır.

Sonuç

KOLLMORGEN, hazırlanmış tahrik çözümü servo pompa ile S700 ürün serisi servo düzenleyicileri temel alarak elektrohidrostatik aktüatörler (EHA) için yeni bir fonksiyon geliştirmiştir. Yazılım tabanlı uygulama, uygulamanın özel özelliklerine parametrelendirme yapılarak mühendisliğe kolayca uyarlanabilmektedir. Böylelikle mevcut merkezi hidrolik sistemler üzerinde herhangi bir kısıtlamaya gidilmeksiz elektrohidrostatik aktüatörlerin (EHA) sağladığı faydalarından yararlanmak için bir temel sağlamaktadır. KOLLMORGEN, bu yaklaşımı, mevcut otomasyon ağına kolayca entegre edilebilen, modüler ve hepsinden önce açık olarak tasarlanmış bir tahrik çözümü ile desteklemektedir..